高预应力强力支护系统及其在深部巷道中的应用发表时间:2018-09-18 23:28 康红普 , 王金华 , 林 健 ( 煤炭科学研究总院 开采研究分院 , 北京 100013) 摘 要 : 针对煤矿深部及复杂困难巷道条件 , 分析了锚杆支护作用 , 提出高预应力、强力支护理论 , 大幅度提高支护系统的初期支护刚度与强度 , 保持围岩的完整性 , 减少围岩强度降低 ; 开发出高预应力、强力支护系统 , 包括强力锚杆、强力钢带及强力锚索系列材料 , 力学性能得到显著提高 ; 高预应力、强力支护系统成功应用于新汶矿区千米深井巷道 , 巷道变形降低 70% 左右 ,顶板离层仅为原来的 5% , 巷道支护状况发生了本质改变 . 实践证明 , 高预应力、强力支护系统可有效控制围岩变形与破坏 . 同时 , 提高顶板支护的刚度与强度可有效地减小煤帮压力和底臌。 随着煤矿开采深度、广度和强度的不断增加 , 出现了大量复杂困难巷道 , 包括深部高地应力巷道、围岩松软膨胀巷道、极破碎围岩巷道、特大断面巷道、受强烈动压影响巷道、沿空留巷与采空区留巷等 . 这些复杂困难巷道共同的特点是围岩变形强烈、破坏范围大 , 巷道往往需要多次维修与翻修 , 极易出现冒顶、片帮 , 巷道安全得不到保证 . 我国煤矿开采深度以 8 ~ 12 m /a 的速度增加 . 目前 , 有 100 余处煤矿开采深度超 600 m, 有 19 处煤矿开采深度超过 1 000 m, 最深达到 1 300 m. 煤炭产量的大幅度提高进一步加速了矿井深度的增加 . 浅矿井数目大为减少 , 深矿井将成倍增加 . 预计在未来 20 a 我国很多煤矿将进入到 1 000 ~ 1 500 m 的开采深度 . 深部开采引起高地压、高地温、高岩溶水压和强烈的开采扰动影响 . 深部矿井垂直应力明显增大 , 构造应力场复杂 , 开采扰动影响强烈 , 导致巷道压力大、围岩变形大、破坏严重 , 造成前掘后修、多次翻修甚至冒顶片帮的被动局面 , 对深部矿井的安全开采带来巨大威胁 . 目前 , 虽然高强度锚杆支护已成为煤矿巷道首选的、主要的支护方式, 在一般条件下取得良好的支护效果 , 但对于深部及复杂困难巷道 , 高强度锚杆支护效果差 , 成本高 , 不能满足巷道支护要求 . 分析其原因 , 主要表现在 2 个方面 : ①在支护理论方面 , 还缺乏高应力与复杂地质环境下巷道围岩与支护体相互作用机理全面、系统的研究 . 目前 , 国内大部分复杂困难巷道采用二次支护理论 , 即巷道支护分两次进行 , 一次支护在保持巷道稳定的前提下 , 允许巷道有一定的变形以释放压力 ; 隔一定的时间后实施二次支护 , 保持巷道的长期稳定 . 但是 , 这种理论目前已遇到了极大的挑战 , 在深部动压影响区、构造压力带、软岩破碎带等地点 , 采用二次支护后仍出现变形破坏等问题 , 甚至需要 3 次、 4 次支护 , 巷道周而复始的发生破坏 , 围岩变形长期得不到有效控制 . ②在支护材料方面 , 现有锚杆与锚索支护系统的刚度与强度低 : 支护系统刚度小 , 预应力低 , 强度不足 , 抗冲击性能差 , 造成锚杆拉断或整体失效 ; 锚索直径小、强度低、延伸率低 , 与钻孔匹配性差 , 经常出现锚索被拉断或整体滑动 ; 钢带强度与刚度小 , 容易撕裂和拉断 , 护表效果差 . 围绕上述 2 个主要问题 , 本文在深入研究深部及复杂困难巷道支护理论的基础上 , 开发出高预应力、强力锚杆支护系统 , 并在千米深井巷道中得到成功应用 . 1 高预应力强力支护理论 针对深部及复杂困难巷道条件 , 在理论分析、数值模拟及井下试验成果的基础上 , 提出高预应力、强力支护理论 , 其要点 : (1) 巷道围岩变形主要包括 2 部分 : ①结构面离层、滑动、裂隙张开及新裂纹产生等扩容变形 , 属于不连续变形 ; ②围岩的弹性变形、峰值强度之前的塑性变形、锚固区整体变形 , 属于连续变形 . 由于结构面的强度一般比较低 , 因此开巷以后 , 不连续变形先于连续变形 . 合理的巷道支护形式是 , 大幅度提高支护系统的初期支护刚度与强度 , 有效控制围岩不连续变形 , 保持围岩的完整性 , 同时支护系统应具有足够的延伸率 , 允许巷道围岩有较大的连续变形 , 使高应力得以释放 . 与传统的 “先柔后刚、先让后抗 ”的支护理念相比 , 深部及复杂困难巷道支护应该是 “先刚后柔再刚、先抗后让再抗 ” , 最大限度地保持围岩完整性 , 尽量减少围岩强度的降低 . (2) 预应力锚杆支护主要作用在于控制锚固区围岩的离层、滑动、裂隙张开、新裂纹产生等扩容变形 , 使围岩处于受压状态 , 抑制围岩弯曲变形、拉伸与剪切破坏的出现 , 使围岩成为承载的主体 . 在锚固区内形成刚度较大的预应力承载结构 , 阻止锚固区外岩层产生离层 , 同时改善围岩深部的应力分布状态 . (3) 锚杆预应力及其扩散对支护效果起着决定性作用根据巷道条件确定合理的预应力 , 并使预应力实现有效扩散是支护设计的关键 . 单根锚杆预应力的作用范围是很有限的 , 必须通过托板、钢带和金属网等构件将锚杆预应力扩散到离锚杆更远的围岩中 . 特别是对于巷道表面 , 即使施加很小的支护力 , 也会明显抑制围岩的变形与破坏 , 保持顶板的完整 . 锚杆托板、钢带与金属网等护表构件在预应力支护系统中发挥极其重要的作用 . (4) 预应力锚杆支护系统存在临界支护刚度 , 即使锚固区不产生明显离层和拉应力区所需要支护系统提供的刚度 . 支护系统刚度小于临界支护刚度 , 围岩将长期处于变形与不稳定状态 ; 相反 , 支护系统的刚度达到或超过临界支护刚度 , 围岩变形得到有效抑制 , 巷道处于长期稳定状态 . 支护刚度的关键影响因素是锚杆预应力 , 因此 , 存在锚杆临界预应力值 . 当锚杆预应力达到一定数值后 , 可以有效控制围岩变形与离层 , 而且锚杆受力变化不大 . (5) 锚杆支护对巷道围岩的弹性变形、峰值强度之前的塑性变形、锚固区整体变形等连续变形控制作用不明显 , 要求支护系统应具有足够的延伸率 , 使围岩的连续变形得以释放 . (6) 对于深部及复杂困难巷道 , 应采用高预应力、强力锚杆组合支护 , 应尽量一次支护就能有效控制围岩变形与破坏 , 避免二次支护和巷道维修。 2 高预应力强力支护系统的开发 锚杆支护材料包括杆体、托板、螺母、锚固剂、组合构件、金属网、锚索等 . 我国煤矿巷道锚杆支护材料经历了低强度 →高强度 →高预应力、强力支护的发展过程 .金属杆体从圆钢、建筑螺纹钢 , 发展到煤矿锚杆专用钢材 ———左旋无纵筋螺纹钢 ; 锚固方式从机械锚固、水泥药卷锚固 , 发展到树脂锚固 ; 锚杆支护形式从单体锚杆、锚网支护 , 发展到锚杆、钢带、网、锚索等多种形式的组合支护 , 小孔径树脂锚固锚索得到大面积推广应用 . 国内在高强度锚杆材料方面做了大量工作, 支护材料向高强度、高刚度与高可靠性方向发展 , 以确保巷道支护效果与安全程度 . 为了解决深部及复杂困难巷道支护难题 , 煤炭科学研究总院北京开采研究所在借鉴国外先进技术的基础上 , 经过联合攻关 , 开发研制出高预应力、强力支护系统 , 包括强力锚杆、强力钢带及强力锚索系列材料 , 实现了支护系统的高预应力与主动、及时的强力支护 . 2. 1 强力锚杆 2 .1. 1 锚杆杆体几何形状与尺寸 锚杆杆体形状设计的准则有 4 个方面 : ①在合理孔径差的条件下 , 保证杆体能顺利插入钻孔 ; ②有利于提高锚固剂的黏结力与锚杆锚固效果 ; ③尽量使杆体各个部位等强度 ; ④杆体尾部有利于施加较大的预紧力 . 目前 , 螺纹钢锚杆杆体主要有 3 种形式 : 普通建筑螺纹钢杆体、右旋全螺纹钢杆体及左旋无纵筋螺纹钢杆体 . 前 2 种杆体存在明显缺陷 , 正逐步淘汰 . 左旋无纵筋螺纹钢杆体基本能满足杆体形状设计的四准则 , 是比较理想的锚杆杆体 . 根据复杂困难巷道条件 , 确定强力锚杆杆体公称直径一般为 22 ~25 mm, 长度为 2 ~ 3 m. 2 .1 . 2 锚杆杆体材质 国外使用的锚杆杆体屈服强度为 400 ~ 600 MPa, 甚至更高 , 破断力一般为 200 ~ 300 kN, 甚至更大 .如美国高强度螺纹钢杆体的屈服强度为 414 ~ 689 MPa, 拉断强度为 621 ~ 862 MPa; 英国高强度螺纹钢杆体的屈服强度为 640 ~ 720 MPa; 澳大利亚的 < 22 mm 高强度锚杆破断力达到 240 kN; < 22 mm 的超高强度锚杆破断力达到 340 kN. 为了达到和超过国外锚杆杆体材料水平 , 满足我国复杂困难巷道支护的要求 ,开发出锚杆专用钢材配方 , 其中 BHRB500, BHRB600 型号的钢材可用于生产强力锚杆 . 这 2 种钢材的公称直径均为 22 ~ 25 mm, 屈服强度分别为 500, 600 MPa, 抗拉强度分别为 670, 800 MPa, 伸长率均为18%. 对于 < 22 mm 的 BHRB600 型钢筋 , 屈服力达 228 1 1 kN, 破断力达 304 1 1 kN. 分别是同直径建筑螺纹钢的 1 1 79 和 1 1 63 倍 ; 是同直径圆钢的 2 1 50 和 2 1 11 倍 . 强力锚杆预应力级别可超过 100 kN, 真正实现 了高预应力与高强度 . 2 .1 . 3 锚杆附件 除强力锚杆杆体外 , 还开发出与强力锚杆力学性能相配套的托板、螺母 . 同时 , 为了减少螺母与托板之间的摩擦阻力和摩擦扭矩 , 最大限度地将锚杆安装扭矩转化为预紧力 , 研究开发出高效减摩垫圈 , 置于螺母与托板之间 , 显著减少了摩擦阻力 , 在相同的安装扭矩下大幅度提高了锚杆预紧力 . 2 .2 强力钢带 钢带是高预应力、强力支护系统中的关键部件 , 对锚杆预紧力与工作阻力扩散、锚杆作用范围扩大、整体支护能力的增强具有重要作用 . W 形钢带是用薄钢板经多道轧辊连续进行冷弯、滚压成型的型钢产品 . W 形钢带护表面积大、强度高、刚度大 , 是一种性能比较优越的锚杆组合构件 . 根据我国煤矿井下巷道的具体情况 , 设计了不同尺寸与规格的 W 钢带 , 并制定了我国矿用 W 钢带标准 (MT/T861 - 2000).在井下使用时 , 可根据巷道的具体条件 , 选择不同参数的 W 型钢带 . W 形钢带的主要缺点是 : 当钢带较薄、巷道压力大时 , 与平钢带类似 , 易出现托板压入或压穿钢带 , 导致钢带发生剪切和撕裂破坏 . 为了与强力锚杆力学性能匹配 , 开发出强力钢带 : ①适当加大钢带厚度 , 将钢带厚度由原来的 2 1 5 ~ 3 1 0 mm 增加到 4 1 0 ~ 5 1 0 mm, 使钢带的拉断载荷达到 500 kN 以上 ; ②不改变钢带几何尺寸的情况下 , 选用强度更高的钢材 . 2 . 3 强力锚索 2 . 3. 1 锚索索体结构与材料

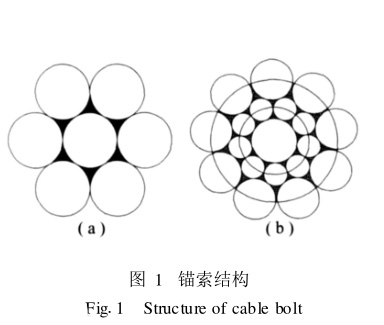

现用的小孔径树脂锚固预应力锚索材料主要包括索体、锚具和托板 , 索体材料一般采用钢绞线.小孔径树脂锚固锚索应用初期 , 由于没有煤矿专用锚索钢绞线 , 只能选用建筑行业已有的钢绞线规格 . 较为广泛采用的钢绞线由 7 根钢丝组成( 图 1 (a) ) , 为 < 15 1 2, < 17 1 8 mm, 拉断载荷分别为 260, 353kN, 伸长率分别为 3 1 5% , 4 1 0%. 在井下使用过程中 , 发现1 × 7 结构锚索有以下弊端 : ①索体直径偏小 , 与钻孔直径不匹配 , 孔径差过大 , 明显影响树脂锚固力 ; ②索体破断力小 , 在复杂困难巷道中经常出现拉断现象 ; ③索体延伸率低 , 不能适应围岩的大变形 ; ④索体强度低 , 施加的预应力水平低 , 导致锚索预应力作用范围小 , 控制围岩离层、滑动的作用差 , 当锚索比较长时尤为如此 .针对上述问题 , 煤炭科学研究总院北京开采研究所联合有关单位 , 开发出大直径、高吨位的强力锚索 , 并形成了系列产品 . 一方面加大了锚索索体直径 , 从 < 15 1 2 mm 增加到 < 18 1 0, < 20 1 0, < 22 1 0 mm,不仅显著地提高了索体的破断力 , 而且使索体直径与钻孔直径的配合更加合理 ; 另一方面 , 改变了索体结构 , 采用新型的 19 根钢丝代替了原来的 7 根钢丝 ( 图 1 (b) ) , 索体结构更加合理 , 而且增加了索体的柔 性和延伸率 . 实验室试验数据表明 : 1 × 19 结构的公称直径分别为 18 1 0, 20 1 0, 22 1 0 mm, 拉断载荷分别 为 408, 510, 607 kN, 伸长率均为 7 1 0%. < 22 1 0 mm 的高强度、低松弛钢绞线的破断力超过 600 kN, 是 < 15 1 2 mm 的钢绞线破断力的 2 1 3 倍 ; 索体延伸率比 < 15 1 2 mm 的钢绞线提高一倍 .2 . 3. 2 锚具及托板锚具是在后张法构件中 , 为保持预应力钢绞线的拉力并将其传递到被锚围岩上所用的永久性锚固装置 . 根据强力锚索索体的力学参数 , 开发出强力锚索锚具 , 具有可靠的锚固性能和足够的承载能力 , 保证了充分发挥强力钢绞线的强度 . 锚索托板有多种形式 , 最常用的是平托板 , 由一定厚度和面积 ( 如300 mm × 300 mm × 16 mm) 的普通钢板制成 . 另一种是采用一段槽钢 ( 如 12, 14 号槽钢 ) 制成 . 有的矿区还采用工字钢或废旧溜槽制作锚索托板 . 这几种托板只适用于锚索垂直巷道表面布置 , 而且力学性能差 . 当锚索预紧力和承受的载荷比较大时 , 平托板四周易翘起 , 托板承载显著降低 ; 槽钢托板易变形、扭曲 , 甚至压穿槽钢 , 使锚索失效 . 为克服以上托板的缺点 , 满足强力锚索的要求 , 开发出拱形锚索托板 ,并配调心球垫 . 一方面托板的承载能力显著提高 , 与强力锚索强度相匹配 , 且具有一定的变形性 ; 另一方面 , 托板可调心 , 改善了锚索受力状态 , 使锚索支护能力得以充分发挥 3 新汶矿区千米深井巷道支护试验研究 新汶矿区是我国开采深度最大的矿区之一 , 平均开采深度已超过 1 000 m, 最深达 1 300 m. 它集中了采深大、地质构造复杂、矿井灾害性现象频发等多重条件 , 使得巷道支护极为困难 .目前 , 深部岩石巷道围岩变形大、底臌严重 ; 煤巷维护困难 , 需要多次维修与翻修 ; 冲击矿压煤层巷道支护问题没有得到解决 . 以往研究形成的锚网喷二次支护理论受到了挑战 , 在深部动压影响区、构造压力带、软岩破碎带等地点 , 采用二次支护后仍出现大变形与破坏等问题 , 需要 3 次甚至更多次的支护 , 巷道维护费用极高 , 而且围岩变形长期不能稳定 . 为此 , 针对高地应力、软岩巷道 , 进行了高预应力、强力支护系统井下试验 . 3.1 巷道围岩地质与生产条件 试验地点为新汶协庄矿 1202E 运输巷.该巷沿二煤顶板掘进 , 煤层平均厚度 2 1 4 m, 倾角 20 ~26 ° . 直接顶为厚 6 1 5 m 的砂质页岩 , 水平层理发育 , 破碎易垮落 ; 直接底为黏土岩 , 遇水膨胀变软 , 厚度 0 ~ 0 1 5 m; 其下为厚 2 1 2 m 的砂质页岩 . 巷道埋深 1 150 ~ 1 200 m. 在新汶协庄矿 1202E 运输巷进行了地应力测量 . 测量结果表明 : 最大水平主应力为 34 1 60 MPa, 方向为 N12 1 5 ° E; 最小水平主应力为17 1 89 MPa; 垂直主应力为 30 1 48 MPa. 可见 , 新汶协庄矿千米深井巷道地应力很高 , 而且水平应力占明显优势 . 围岩强度测量结果表明 : 砂质页岩的单轴抗压强度为 35 ~ 40 MPa, 煤层强度为 12 MPa 左右 , 煤岩体强度比较低 . 巷道断面为倒梯形 , 掘进断面积 11.1 m2,全宽 3 .7 m, 全高 3 m. 3.2 高预应力强力支护系统井下试验 3.2 .1 锚杆支护设计

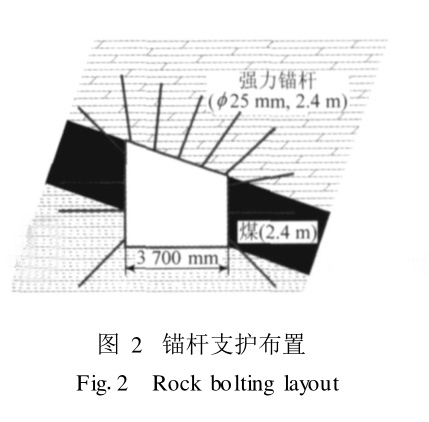

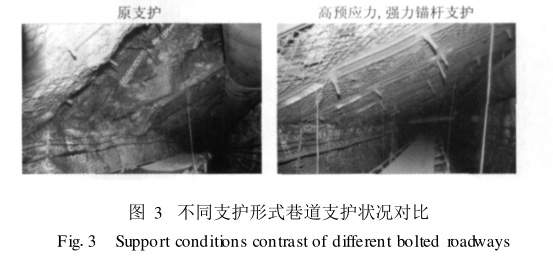

采用有限差分数值计算进行了多方案比较 , 确定巷道支护形式为 : 高预应力、强力锚杆组合支护 ( 锚杆支护布置如图 2 所示) ,锚杆为 < 25 mm 的左旋无纵筋锚杆 , 长度 2 1 4 m, 杆尾螺纹为 M27, 极限破断力超过 400 kN. 树脂加长锚固 , 预紧力设计为 80 kN. 组合构件为 W 钢带 , 钢带厚度 5 mm, 宽 280 mm. 采用金属经纬网护顶、护帮 , 锚杆排距 1 1 0 m, 每排 12 根锚杆 , 顶板锚杆间距 900 mm, 上帮锚杆间距 1 100 mm, 下帮间距 800 mm. 3.2.2 井下监测数据分析 锚杆支护实施于井下后 , 进行了矿压监测 . 原有锚杆支护顶底板移近量 930 mm, 两帮移近量 779 mm, 顶板下沉量 195 mm, 底臌量 735 mm, 顶板离层 80 mm. 强力锚杆支护巷道顶底板移近量为 281 mm, 两帮移近量为 173 mm, 顶板下沉量为 40 mm, 底臌量为 241 mm,顶板离层为 4 mm, 分别比原锚杆支护巷道降低 69 1 8% , 77 1 8% , 79 1 5% , 67 1 2% , 95 1 0% , 巷道围岩变形降低幅度非常显著 . 巷道支护状况如图 3 所示 , 原支 护巷道变形大、围岩破碎 ;强力锚杆支护巷道围岩完整、稳定 , 支护状况发生了本质的改变 . 可见 , 高预应力、强力锚杆支护有效控制了深部巷道围岩强烈变形 ,为深部巷道提供了有效的支护方式 .

3.3 高预应力强力支护效果分析 综合新汶矿区各矿井深部巷道井下试验情况 , 高预应力、强力锚杆支护系统的支护效果主要表现为 : (1) 大幅度提高锚杆支护系统的刚度与强度可有效减小围岩离层与破坏范围 . 采用高预应力、强力锚杆支护系统 , 通过大幅度提高锚杆预紧力及强度 , 可有效控制围岩离层、滑动、裂纹扩展以及新裂纹的产生等扩容变形 , 显著减小围岩离层、变形、破坏范围与松动区的大小 , 保持围岩的完整性与稳定性 .(2) 提高顶板锚杆支护的刚度与强度可有效减小煤帮压力和底臌 . 大幅度提高顶板锚杆预紧力及强度 , 不仅可有效控制顶板离层、滑动 , 保持顶板的完整性 , 而且能使顶板的垂直压力向更深、更远的两侧煤体转移 , 降低煤帮的压力 , 非常有利于煤帮的维护 . 同时 , 由于顶板垂直压力向深部转移 , 煤帮压力与变形减小 , 又十分有利于底臌的控制 . 4 结 论 (1) 深部及复杂困难巷道锚杆支护的主要作用在于控制锚固区围岩离层、滑动、裂隙张开、新裂纹产生等不连续的扩容变形 , 使围岩处于受压状态 , 抑制围岩弯曲变形、拉伸与剪切破坏的出现 . 合理的支护形式是 : 大幅度提高支护系统的初期支护刚度与强度 , 最大限度地保持围岩完整性 , 尽量减少围岩强度的降低 . 同时 , 支护系统应具有足够的延伸率 , 允许巷道围岩有较大的连续变形 , 使高应力得以释放 . 深部及复杂困难巷道支护特性应该是 “先刚后柔再刚、先抗后让再抗 ” , 应尽量一次支护就能有效控制围岩变形与破坏 , 避免二次支护和巷道维修 . (2) 锚杆预应力及其扩散对支护效果起决定作用 . 根据巷道条件确定合理预应力 , 并使其实现有效扩散是支护设计的关键 . 锚杆托板、钢带与金属网等护表构件在预应力支护系统中发挥极其重要的作用 . (3) 高预应力、强力支护系统 , 包括强力锚杆、强力钢带及强力锚索系列材料的力学性能得到大幅度提高 , 真正实现了锚杆支护的主动、及时支护 . (4) 高预应力、强力支护系统在新汶矿区千米深井巷道中得到成功应用 , 巷道围岩变形降低 70% 左右 , 顶板离层仅为原来的 5% , 巷道支护状况发生了本质的改变 . (5) 实践证明 , 大幅度提高锚杆支护系统的刚度与强度可有效减小围岩变形与破坏范围 , 提高顶板支护的刚度与强度可有效减小煤帮压力和底臌 . 高预应力、强力锚杆支护为深部及复杂困难巷道提供了有效的支护方式 |